SWL絲桿升降機如何在承壓工作的同時保持穩定性-賽德傳動

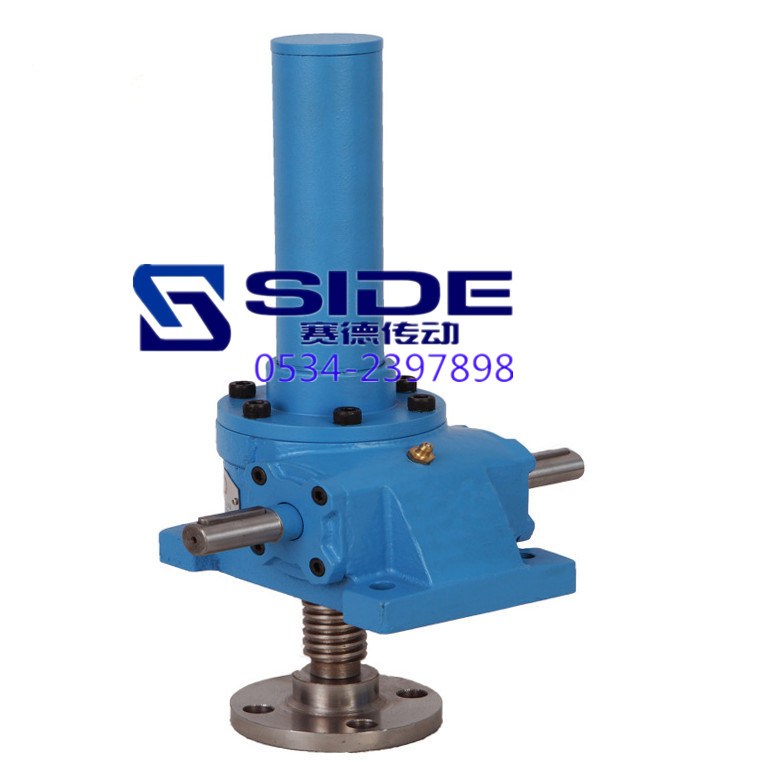

SWL絲桿升降機如何在承壓工作的同時保持穩定性

來源:德州賽德減速機有限公司 發布時間:2025/8/30 14:06:49

SWL絲桿升降機如何在承壓工作的同時保持穩定性SWL絲桿升降機如何在承壓工作的同時保持穩定性,SWL絲桿升降機作為工業領域中的關鍵傳動設備,其穩定性直接決定了設備在承壓工況下的可靠性與壽命。要實現長期穩定的重載運行。

1. 梯形絲桿的承壓優勢

采用30°或40°牙型角的梯形螺紋,通過增大螺紋接觸面積實現自鎖功能。當螺旋升角小于摩擦角時,可依靠螺紋面摩擦力自然防倒滑,特別適用于垂直舉升場景。某重型機床測試數據顯示,模數為10的梯形絲桿在靜態負載下自鎖可靠性達99.3%,但傳動效率僅35%-45%。

2. 滾珠絲桿的運動方案

精密研磨的滾道配合GCr15鋼珠,傳動效率可達90%以上。但需注意:在10m/min以上高速運行時,慣性滑移風險增加3-5倍。建議配套電磁制動器(制動力矩≥1.5倍工作扭矩)或采用帶編碼器的伺服電機,實現動態制動響應時間<50ms。

1. 復合導向系統

在絲桿兩側平行布置直線導軌(如HGH35CA型號),導軌跨距應≥絲桿直徑的1.8倍。某汽車生產線案例顯示,該設計可將側向偏載導致的彎曲變形控制在0.02mm/m以內。

2. 多軸同步控制

四絲桿聯動平臺采用伺服電機+值編碼器方案時,需配置<0.1°相位差的精密減速機。通過CANopen總線實現多軸同步,位置誤差可控制在±0.05mm范圍內。

三、關鍵部件強化方案

1. 絲桿直徑優化公式

根據歐拉臨界載荷公式:Pcr=π²EI/(KL)²

其中E=206GPa(鋼彈性模量),I=πd?/64(慣性矩)。當工作負載20噸時,選用直徑80mm的絲桿(安全系數n=3)比50mm直徑的臨界載荷提升4.7倍。

2. 雙螺母預壓技術

采用DIN69051標準的預緊螺母組,通過0.05mm過盈配合消除反向間隙。測試表明該結構可將軸向竄動從0.12mm降至0.003mm以下。

四、安全防護體系構建

1. 三級制動系統

主制動(伺服電機抱閘)+輔助制動(電磁制動器)+機械制動(楔形自鎖裝置)構成冗余保護。當檢測到0.5mm以上異常位移時,系統可在200ms內完成緊急制動。

2. 智能監測系統

集成溫度傳感器(監測螺母溫升)、振動傳感器(檢測異常抖動)和載荷傳感器,通過工業物聯網平臺實現預測性維護。某鋼鐵企業應用案例顯示,該方案使故障停機時間減少62%。

五、材料與工藝控制要點

1. 絲桿材料選擇

42CrMo調質處理(硬度HRC28-32)適用于常規工況;重載場合推薦選用17CrNiMo6滲碳鋼,表面硬度可達HRC60以上,疲勞壽命提升3倍。

2. 精密制造要求

絲桿導程誤差應控制在±0.01mm/300mm以內,滾道粗糙度Ra≤0.4μm。采用螺紋磨床加工時,砂輪修整周期應不超出50件。

六、潤滑與維護規范

1. 潤滑劑選擇標準

高速工況(>1m/s)使用ISO VG68合成油,重載低速選用NLGI 2#極壓鋰基脂。建議每500工作小時補充潤滑,2000小時及時更換。

2. 磨損監測指標

當螺母軸向游隙>0.1mm或絲桿徑向跳動>0.08mm時,須進行維修更換。日常巡檢應注意聽診異常噪音(聲壓級超出85dB即需排查)。

典型案例分析:

某港口集裝箱堆垛機采用SWL50型升降機構,通過以下改進實現穩定性提升:

- 將單絲桿改為四絲桿同步驅動

- 采用80mm直徑的17CrNiMo6滲碳絲桿

- 加裝HGH35CA導軌系統(跨距150mm)

- 配置0.1°精度的行星減速機

改造后設備在40噸動態載荷下,連續工作2000小時無故障,定位精度保持在±0.1mm。

未來技術發展方向包括:應用碳纖維復合材料減輕運動部件質量、開發智能自潤滑螺母(內置儲油腔)、采用數字孿生技術實現實時狀態仿真等。這些創新將進一步突破現有設備的性能邊界。

服務熱線

13053477779

聯系方式

德州賽德減速機有限公司

山東省德州市經濟開發區晶華大道566號

電話:0534-2397898

電話:0534-2778833

聯系人:王經理

手機:13053477779

聯系人:王經理

手機:13053477779

QQ:158387386

公司名稱:德州賽德減速機有限公司 公司地址:山東省德州市經濟開發區晶華大道566號 電話:0534-2397898 2778833 手機:13053477779 網址:http://www.527ww.com

德州賽德減速機有限公司 2011(C)版權所有 并對網站所有內容保留解釋權 魯ICP備14005083號

魯公網安備 37149202000515號

PowerBy:速貝·網搜寶 網站建設:中科四方 技術支持:速貝